Dökme Bronz Burç İmalatı Bugün

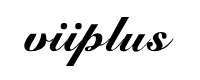

DÖKME BRONZ DÜĞMELİ GRAFİT FIRIN ÜRETİM SÜRECİ (OD≤120MM)

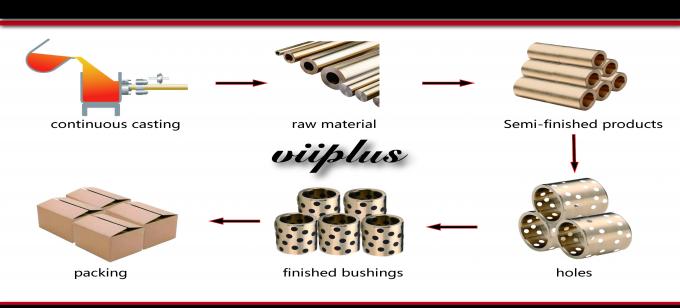

DÖKME BRONZ DÜĞMELİ GRAFİT FIRIN ÜRETİM SÜRECİ (OD > 120MM)

Malzeme Üretim süreci, bronz grafit rulmanlar döküm işlemi

Dökme bronz grafit takılı yağlar taşıyan, özellikle yüksek yük için, salınım hareketinin aralıklı bakım gerektirmeyen bir rulman çözümü sağlar.Grafit takılı yağlar, özel katı yağlayıcılar takılı dökme bronz alaşımlı taban malzemeden yapılmıştır. Ana metal yüksek yüke dayanır ve grafit kendinden yağlama sağlar. Bu tip yağ yatakları, düşük hızda aşırı yüksek / düşük sıcaklık koşullarında ön yağlama olmadan mükemmel performans gösterir.

-Sürekli döküm

Sürekli döküm, erimiş metalin kalıp adı verilen özel bir metal kalıba sürekli olarak döküldüğü gelişmiş bir döküm yöntemidir. Katılaştırılmış (kaplanmış) döküm, kalıbın diğer ucundan sürekli olarak çekilir. üretim ve uzmanlaşma yönüne ürün yapısı gelişimini teşvik. yakın sürekli sürekli döküm, tek kristal sürekli döküm, yüksek verimli sürekli döküm ve sürekli döküm kütük sıcak şarj gibi gelişmiş sürekli döküm teknolojilerinin geliştirilmesi olacak çok aktif olmalı ve bir dizi yeni materyalin geliştirilmesini teşvik edecektir.

-Savurma döküm

Santrifüj döküm, kalıbı doldurmak ve bir döküm oluşturmak için hızlı bir şekilde dönen bir kalıba sıvı metal dökmek için bir teknik ve yöntemdir. Silindirik iç delik çekirdek olmadan elde edilebilir. sıvı metallerden gaz ve inklüzyonların çıkarılmasına yardımcı olur. metalin kristalleşme sürecini etkilemek, böylece dökümlerin mekanik ve fiziksel özelliklerini geliştirmek.

Özellikleri ve Avantajları

Bakım gerektirmeyen

Kendinden yağlama

Yağ / gres yağlayıcıları eklemenin zor olduğu uygulamalar

Ağır yükler ve düşük hız

Bronz Yatak Çeşitleri

l sipariş üzerine yapılan Rulman formları:

l Düz Burçlar

l Flanş Burçları

l Aşınma Plakaları

l baskı rondelası

l bronz hiçbir grafit

l bronz grafit ile

l Özel Burç: ISO, DIN veya müşteri tasarımına göre özel parçalar, özel alaşımlar.

Uygulama

Kalıp setlerinde kullanılan kendinden yağlamalı burçlar, metal damgalama kalıpları, kalıplar, özel makineler ve her türlü ağır ekipman.

Malzeme Bileşimi ve Özellikleri

- İşlenmiş bronz parçalar

- Müşterilerin çizimlerine dayalı üretim

- Entegre üretim

- Uluslararası hizmet

- kendinden yağlamalı bronz rulmanlar deneyimi

Döküm bronz yataklar, kendi ürettiğimiz kendinden yağlamalı kaymalı yataklardır. Döküm bronz yatakların temel prensibi, bir metal matris içine gömülü grafit ve MoS2 kompozit katı yağlayıcılara sahip yüksek performanslı bir katı yağlama ürünüdür. Yağ filmi sınırlamaları ile genel rulman yağlama yoluyla kırılır. Kullanım sürecinde, katı yağlayıcı ve şaft sürtünmesini yapmak için sürtünme ısısı yoluyla, yağ oluşumu, toz bir arada var olan yağlama mükemmel koşullar, sadece koruma milinin korunması aşınmaz ve katı yağlama özelliklerini ebedi yapar . Sertliği ortalama bakır kovandan bir kez daha yüksektir, aşınmaya dayanıklı özellik de bir kez. Şu anda, yaygın metalurji sürekli döküm makinesi, tren destek, çelik haddeleme ekipmanları, madencilik makineleri, gemiler, gaz türbinleri ve diğer yüksek sıcaklık, yüksek yük, düşük hız ağır yük ve diğer günler.

İlk olarak, bakır kovanlı rulman için en yaygın iki döküm sürecini sunuyoruz. Kum döküm, santrifüj döküm ve sürekli dökümdür.

(1) santrifüj döküm: metal sıvıyı dönen kalıba dökerek ve kalıbı merkezkaç kuvveti ile doldurarak katılaşan bir döküm yöntemidir. Proses akışı: proses özellikleri avantajları: 1. Proses çıkış hızını artırmak için dökme sistemi ve yükseltici sisteminin neredeyse hiç metal tüketimi yoktur; 2. 2. Hollow döküm çekirdek olmadan üretilebilir, böylece metal dolum kapasitesi büyük uzun boru şeklindeki döküm üretiminde geliştirilebilir; 3. Yüksek döküm yoğunluğu, gözeneklilik ve cüruf katkısı gibi az sayıda kusur ve yüksek mekanik özellikler; 4. silindir ve kol kompozit metal döküm imalatı uygundur. Dezavantajları: 1. Özel şekilli dökümlerin üretiminde bazı sınırlamalar vardır; 2. döküm iç delik çapı yanlış, iç delik yüzeyi kaba, kalitesi kötü, ve işleme ödeneği büyük; 3. Döküm belirli yerçekimi ayrımı üretmek kolaydır. Uygulama: Santrifüj döküm ilk olarak döküm boruların üretiminde kullanılmıştır. Santrifüj döküm teknolojisi, metalurji, madencilik, nakliye, sulama ve drenaj makineleri, havacılık, ulusal savunma, otomobil ve diğer sektörlerde yurtiçi ve yurtdışında çelik, demir ve demir dışı karbon alaşımlı döküm üretmek için kullanılır. Bunlar arasında, santrifüj dökme demir boru, içten yanmalı motor silindir gömleği ve aks kovanı en popüler dökümlerdir.

Sürekli döküm: erimiş metalin kalıp adı verilen özel bir metal kalıba sürekli olarak döküldüğü gelişmiş bir döküm yöntemi. Katılaştırılmış (kapalı) bir döküm, herhangi bir uzunlukta veya belirli bir uzunlukta bir döküm elde etmek için sürekli olarak kalıptan çekilir. 1. çünkü metal hızla soğutulur, kristal yoğun, yapısı düzgün, ve mekanik özellikleri iyidir; 2. Metal tasarrufu ve verimi artırmak; 3, süreci basitleştirmek, modelleme ve diğer süreçleri ortadan kaldırmak, böylece emek yoğunluğunu azaltmak; Gerekli üretim alanı da büyük ölçüde azalır; 4, sürekli döküm üretimi mekanizasyon ve otomasyon elde etmek kolaydır, üretim verimliliğini artırmak. Uygulama: sürekli döküm yöntemi çelik, demir, bakır alaşımı, alüminyum alaşımı, magnezyum alaşımı ve külçe, levha, çubuk, boru vb.Gibi aynı bölüm şekline sahip diğer uzun dökümleri dökmek için kullanılabilir.

Projeniz için hangi döküm yönteminin en iyi olduğunu belirlemenin en iyi yolu deneyimli satış mühendislerimizden birine danışmaktır. Projenizle ilgili her faktörü inceleyecek ve bireysel ihtiyaçlarınız için bakır kollar, akslar ve bileşenler için döküm yöntemleri önerecektir. Satış mühendislerimizden biriyle iletişime geçmek için aşağıdaki bağlantıyı tıklayın. Satış mühendisimize başvurun.

Teknik veri

sınıf Jdb-10 Jdb-20 Jdb-30 Jdb-40 Jdb-50 Malzeme CuZn25Al5 CuSn5Pb5Zn5 CuAI10Ni5Fe5 HT250 CuSn12 Yoğunluk 8 8.9 7.8 7.35 8.9 Sertlik ≥210 ≥70 ≥150 ≥160 ≥75 Gerilme direnci ≥750 ≥250 ≥500 ≥150 ≥270 Akma dayanımı ≥450 ≥90 ≥260 ≥150 uzama ≥12 ≥13 ≥10 ≥12 ≥5 Katsayı o doğrusal genişleme 1.9 x 10-5 / ℃ 1.8 x 10-5 / ℃ 1.6 x 10-5 / ℃ 0.8 x 10-5 / ℃ 1.8 x 10-5 / ℃ Max.Temp. -40 ~ 300 ℃ -40 ~ 400 ℃ -40 ~ 400 ℃ -40 ~ 150 ℃ -40 ~ 400 ℃ Maks. Dinamik yük 100 60 50 70 70 Max.speed (Kuru) 15 10 20 0.15 10 N / mm * m / s (Kayganlaştırma) 200 60 60 0.8 80 Sıkıştırma deformasyonu <0,01 mm <0.05mm <0,04 mm <0.05mm Ürünler ve uygulamalar

ÇİN ulusal standart tarafından VIIPLUS şirketi sadece bakır alaşımlı grafit kendinden yağlamalı burçlar bakır malzeme üretimi uygulayamaz, aynı zamanda Amerika Birleşik Devletleri, Avrupa Birliği, Japonya ve bakır üretimi için diğer ülkeler standartlarına göre değil, aynı zamanda müşteriye göre özel bakır alaşımlı malzemelerin geliştirilmesi için gereksinimler, VIIPLUS ÇİN şirket ayrıca müşterinin çizimlerine göre bitmiş parçaların hassasiyetinde üretim yapabilir.